Visite de ROTOR, la marque qui ne tourne pas comme les autres

Mi-février 2017, nous étions en Espagne pour visiter le siège (et usine) Rotor Bike Components. Le fabricant espagnol, situé à quelques kilomètres de la capitale madrilène, à Ajalvir, nous ouvre ses portes afin de découvrir comment se fabrique un pédalier, un plateau Q-Rings ou encore la production de la toute nouvelle transmission hydraulique UNO.

Par Muriel Bouhet

Rotor et le cyclisme

Rotor est une société de composants vélo haut de gamme fondée qui a vu le jour grâce à deux amis passionnés par le vélo, Pablo Carrasco et Ignacio Estellés. C’est en 1994 que sont nés les premiers plateaux ovales Q-Rings dans le but d’améliorer le rendement énergétique et la récupération musculaire des cyclistes, c’est à partir de là que le fabricant espagnol a établi son identité et son image de marque. Les Q-Rings permettent tout simplement d’optimiser l’efficacité du pédalage en éliminant le point mort lors du cycle de pédalage, les résultats ont déjà convaincu bon nombre de pratiquants : pédalage plus naturel, fatigue moindre en fin de course, muscles moins traumatisés… Une innovation technologique qui a gagné en renommée en quelques années et surtout qui a réussi à faire sa place face aux géants de la transmission, nippons, américains et italiens.

On ne citera que les principaux titres et victoires qui ont marqué l’histoire de la marque comme celui de Carlos Sastre vainqueur du Tour de France en 2008, Ryder Hesjedal sur le Giro d’Italia 2012, Juan José Cobo pour la Vuelta a España en 2011, et Thor Hushvod devenant champion du monde sur route en 2010. Et bien d’autres titres de champions du monde ont suivi tels que le portugais Rui Costa (Route), Marianne Vos (Cyclocross), Frederik Van Lierde (Triathlon Ironman), Christoph Sauser (VTT), et Conrad Stoltz (Xterra Triathlon).

En 2017, Rotor continue son implication dans le monde de la compétition en étant un partenaire important de l’équipe UCI Pro Tour Team Dimension Data pour la route. En VTT, la marque possède ses propres ambassadeurs tels que les coureurs emblématiques Jose Hermida et Cédric Gracia, et elle soutient le Team BH SR-Suntour KMC ( voir article : Les vélos 2017 du Team BH SR Suntour KMC ). L’objectif est bien évidement de travailler la visibilité et la notoriété mais cela offre également un partenariat intéressant pour le développement des produits.

Rotor fabrique principalement des plateaux, des pédaliers et capteurs de puissance mais c’est également l’une des rares marques à innover avec cette nouvelle transmission hydraulique route que nous vous présentions ici : Premier test du groupe ROTOR UNO

Découverte et visite de l’usine

Boris a été notre guide tout au long de la matinée, un américain qui travaille au département Marketing Rotor depuis trois ans. Nous parcourrons toutes les installations où l’on rencontre toute l’équipe au complet, y compris son directeur R&D (Recherche et Développement) et co-fondateur de la marque, Pablo Carrasco.

Mais tout d’abord, notre visite commence au bâtiment « EDR C.N.C. Machining ». Situé à quelques pas des bureaux, nous découvrons le chemin de fabrication des composants (plateaux, manivelles, boitiers) en évoluant au fil de la chaîne de production.

Au total une centaine personnes travaillent ici. C’est encore une petite usine qui respire l’ambiance familiale bien que la robotisation des machines soit bien présente dans le processus de fabrication des pièces. Nul doute que toute entreprise en pleine expansion ne peut échapper à la modernisation permanente si elle veut continuer à se développer sur les marchés internationaux.

Tout repose sur une matière première prépondérante pour la fabrication de tous ses composants, l’aluminium. Pour la fabrication d’une manivelle, une barre en aluminium est finement usinée CNC extérieurement et intérieurement – technologie TDS (Trinity Drilling System) avec trois perçages sur la longueur de la manivelle permettant d’enlever l’excès d’aluminium tout en conservant la résistance structurale de la manivelle.

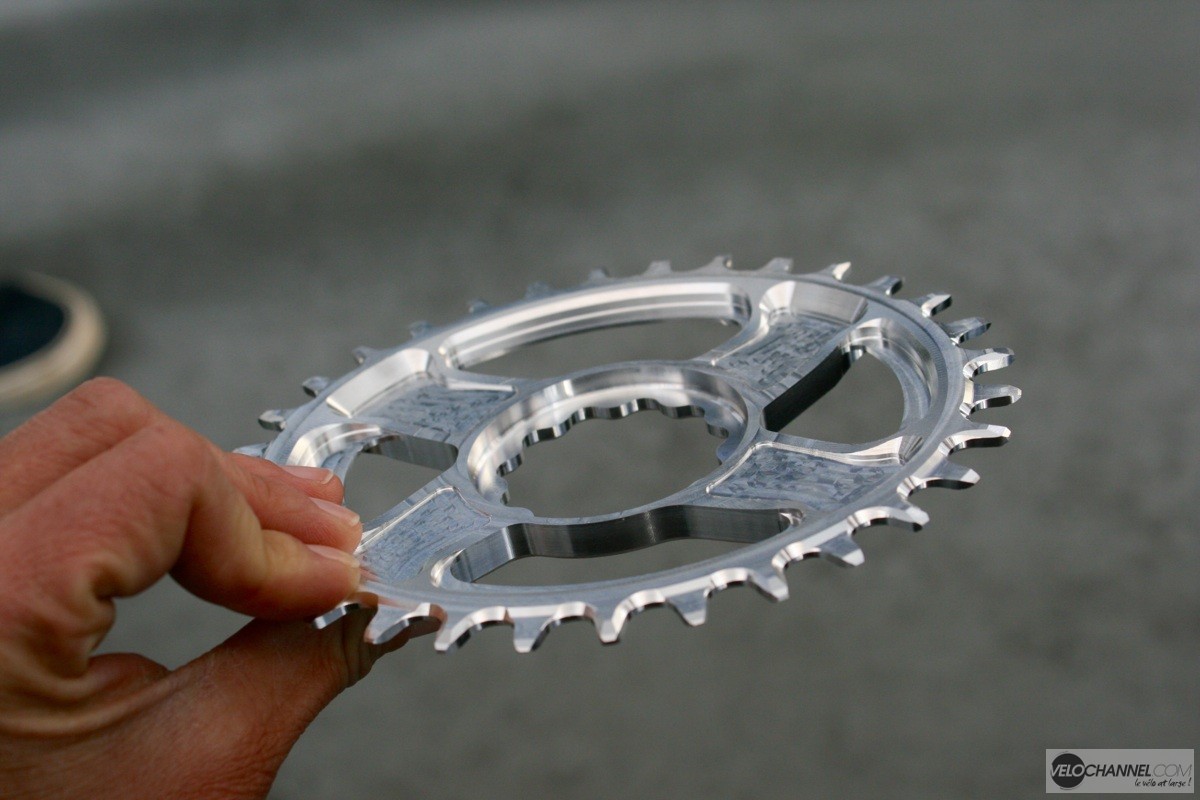

En ce qui concerne les couronnes, cuvettes, étoiles de pédalier, cassettes, etc.… même processus, les pièces sont usinées grâce aux machines robotisées et programmées par les ingénieurs afin d’obtenir le design souhaité. Chaque pièce est supervisée et contrôlée par le département « qualité » qui veille au bon fonctionnement des machines et à la qualité de la production. Tout le processus de fabrication est maîtrisé et suivi jusqu’à l’emballage du produit.

Tous les déchets générés par la découpe des pièces sont bien entendu recyclés pour leur redonner une seconde vie.

Les pièces sont ensuite acheminées au perçage. Ici c’est un travail manuel qui permet de percer les structures aux endroits souhaités, les emplacements visseries de plateaux par exemple…

Puis vient enfin le polissage. Chaque composant est baigné dans une marmite remplie de « galets » afin d’obtenir un ponçage soigné. Une fois terminé, les composants sont pris en charge par un sous-traitant qui finalise le produit en leur donnant cette teinte noire anodisée finale.

L’assemblage des composants

On passe ensuite dans un autre entrepôt dédié à l’assemblage des pédaliers, capteurs de puissance INPower ou encore celui de la transmission hydraulique UNO.

L’entrepôt possède son petit musée mettant en valeur divers objets pour former une belle vitrine historique. Des maillots symboliques, vélos anciens qui représentent toute la génération des prototypes développés par Rotor. Le cyclisme d’un autre temps…

Mais comme toute industrie du cycle, la modernisation a bouleversé les méthodes de production. Cependant chez Rotor, on s’attache à préserver la tradition et le savoir-faire. Les ouvriers qualifiés assemblent les pièces une à une, selon un schéma bien précis.

Dans le cas de l’assemblage de la transmission hydraulique UNO que nous avons pu voir en détail, il faut être très patient et minutieux pour manipuler les petites pièces nécessaires à la construction d’un dérailleur. Tout est fait à la main, c’est une très forte valeur ajoutée pour la marque.

L’un des ouvriers en train de monter un dérailleur avant UNO nous précise : « un dérailleur avant se monte en une quarantaine de minutes et idem pour le dérailleur arrière, alors que pour une poignée, l’assemblage est plus rapide avec environ 20 minutes de travail pour chacune. » Le montage complet de la transmission UNO nécessite environ 3 heures, une sacrée performance !

Pour terminer notre visite, nous regagnons les bureaux à l’étage, un espace Open Space plus lumineux pour favoriser la communication entre les employés.

Le cerveau de Rotor

Des vélos Cervélo du Team Dimension Data sont exposés un peu partout dans la salle. Certains d’entr’eux sont mis à disposition du personnel afin de tester le fonctionnement des composants ou le lancement d’un produit. La plupart des employés sont des passionnés du cyclisme et pour certains des ex-professionnels sur route, soit de véritables acteurs du développement de la marque.

Au fond de la pièce, une porte reste fermée, c’est l’espace réservé aux ingénieurs, concepteurs et dessinateurs… Nous avons eu le droit d’y pénétrer mais ici vous ne verrez pas de photos car le département recherche et développement préfère garder tout ça assez secret. Plateaux, cassettes, pédaliers sont développés et testés grâce à des machines de torture spécifiques. Les ingénieurs débattent ici et imaginent les pièces susceptibles d’être brevetées.

En France la société est représentée par Alternativsport. Les produits sont disponibles chez vos revendeurs habituels et Rotor France possède sa propre boutique en ligne B2B www.alternativsport.com.

> Autres infos Découverte : www.velochannel.com/Découverte

> Suivez VeloChannel.com sur Facebook et Twitter

Bonjour,

j’ai passé une commande chez Rotor bike Espagne depuis 8 jours et je n’ai plus aucune nouvelle sur la livraison de mes produits.